A mejora continua Una estrategia es cualquier política o proceso dentro de un lugar de trabajo que ayuda a mantener el enfoque en mejorar la forma en que se hacen las cosas de manera regular. Esto podría realizarse mediante mejoras incrementales periódicas o centrándose en lograr mejoras de procesos a gran escala.

Las instalaciones que se centran en mejorar continuamente se vuelven más competitivas con el tiempo y pueden mantener sus ventajas en su industria, pero sólo si los esfuerzos de mejora se realizan correctamente. Tomar buenas mediciones de referencia y realizar mediciones continuas ayudará a identificar la efectividad de los esfuerzos que se están realizando.

Las empresas que buscan activamente oportunidades de mejora continua tendrán muchas más posibilidades de generar más valor con el tiempo tanto para el cliente como para los empleados. El valor se presenta en forma de productos mejorados, mejores servicios que ofrece la empresa, mejores procedimientos de seguridad para los empleados y una sensación de satisfacción en el trabajo que realizan.

La mejora continua es exactamente lo que significa. Diseñar una estrategia de mejora continua implica la creación de cualquier política o proceso dentro de un lugar de trabajo que ayude a mantener el enfoque en mejorar la forma en que se realizan las tareas en un regular base. Esto podría lograrse mediante mejoras incrementales consistentes o centrándose en lograr mejoras más importantes en los procesos a lo largo del tiempo.

Ahora que sabemos que el valor es producto de la mejora continua, ¿cómo aplica una empresa esta estrategia innovadora?

El Modelo De Mejora Continua De Procesos

Existen innumerables formas de lograr una cultura de trabajo centrada en la mejora de procesos. Lo que puede resultar difícil es el esfuerzo que implica encontrar la estrategia adecuada para esta industria única. Afortunadamente, todos los modelos de mejora continua se centrarán en tipos similares de técnicas de mejora, pero cada uno lo hace de una manera diferente.

Realizar mejoras continuas en el rendimiento, el compromiso, la estrategia y el flujo de trabajo ayuda a mejorar los resultados de la empresa. Estas cuatro categorías también ayudarán a mejorar el valor general que produce la instalación.

Las instalaciones que se centran en mejorar continuamente se vuelven más competitivas con el tiempo y pueden mantener una ventaja en su industria. Sin embargo, esto es sólo si los esfuerzos de mejora se han realizado correctamente. El secreto está en tomar los datos iniciales y compararlos con los datos recopilados después de realizar los cambios. Esta estrategia ayudará a identificar la eficacia de las soluciones que se están poniendo en práctica.

Estrategias de mejora para la excelencia operativa

El concepto de mejora continua es un término general que cubre muchas metodologías utilizadas para lograr los objetivos financieros, de seguridad y de producto futuros de la empresa. Elegir las estrategias de mejora adecuadas ayudará a maximizar los resultados y garantizar el éxito a largo plazo.

Una instalación puede optar por implementar múltiples estrategias de mejora continua en cualquier momento dado. Diferentes áreas de la empresa, o incluso diferentes departamentos dentro de un área, pueden trabajar con una estrategia separada para maximizar los resultados y crear un impacto positivo.

Ciertamente, existen más de seis métodos que se pueden utilizar teniendo en cuenta la mejora continua, pero los que analizaremos en este artículo son algunas de las estrategias de mejora más comunes.

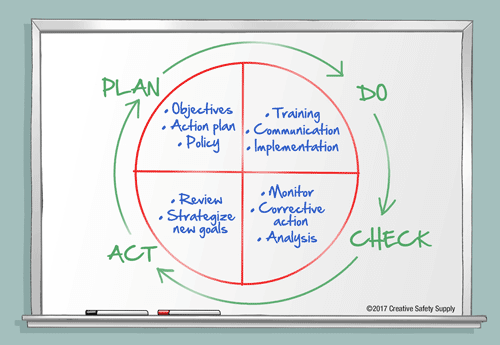

Implementar el principio Planificar-Hacer-Verificar-Actuar

El primer método de nuestra lista es el útil concepto de "planificar, hacer, verificar, actuar" o PDCA. Este es un proceso cíclico que guía a toda una empresa o un pequeño equipo a través de los cuatro pasos de mejora. Al continuar recorriendo estos pasos, siempre se trabaja y evalúa la mejora.

Cada paso se basa en el paso anterior y luego alimenta el siguiente.

Cada paso es el siguiente:

- Plan –En la fase de planificación, los equipos deben medir los estándares actuales, generar ideas para mejoras, identificar cómo se deben implementar las mejoras, establecer objetivos y crear un plan de acción.

- Hacer – A continuación, el equipo debe implementar el plan que se creó en el primer paso. Esto incluye no solo cambiar los procesos existentes, sino también brindar la capacitación necesaria, aumentar la conciencia de los trabajadores y agregar controles adicionales para evitar un problema potencial en el futuro.

- Controlar – Después de implementar cualquier cambio, los trabajadores deben tomar nuevas medidas y compararlas con las tomadas antes del cambio. Este paso es esencial para identificar si se han producido mejoras. Se debe analizar el resultado y planificar cualquier acción correctiva o preventiva para lograr el resultado deseado.

- Acto - Luego, los equipos de gestión analizan todos los datos existentes del cambio para determinar si el cambio se volverá permanente o si se necesitan más ajustes. Una vez que un cambio se ha implementado por completo, es hora de comenzar a buscar nuevas formas de avanzar más, lo que retrocede en el paso Planificar.

El ciclo PDCA es un excelente ejemplo de mejora continua debido a su naturaleza cíclica. De hecho, ayuda a promover la idea de que un proceso nunca es completamente perfecto y que siempre existe una oportunidad de mejorar en el futuro.

Adoptar medidas eficientes y planificar la mejora

Las prácticas derrochadoras son la causa fundamental de las ineficiencias en el trabajo. Muchas industrias que utilizan métodos de fabricación Lean están familiarizadas con los ocho desperdicios de Lean. Estos ocho desechos incluyen los siguientes:

- Defectos – Productos o servicios que no cumplen con los estándares de la empresa debido a un control de calidad deficiente, lo que reduce el valor general.

- Superproducción – Producir demasiado producto de lo que requiere la demanda, creando la necesidad de más espacio de almacenamiento.

- Espera – El tiempo de inactividad entre pasos de un proceso de producción es una pérdida de tiempo.

- Talento No Utilizado – No proporcionar al personal la autonomía para tener éxito y ayudar a la organización a explorar nuevas ideas innovadoras.

- Transporte – El movimiento innecesario de materiales en un proceso productivo.

- Inventario – Almacenar demasiado inventario desperdicia dinero en términos de espacio de almacenamiento.

- Movimiento – El movimiento excesivo puede involucrar a personas o equipos. Esta ley hace perder tiempo y aumenta el plazo de entrega.

- Procesamiento Excesivo – Pasos de un proceso que no agregan valor para el cliente pero que aun así le cuestan recursos a la organización.

Una forma sencilla de recordar los ocho desperdicios es el acrónimo DOWNTIME.

La práctica de Lean como estrategia de mejora continua permite a las organizaciones eliminar el desperdicio en toda la instalación. Una vez más, el desperdicio es cualquier cosa que no agregue valor al cliente y obstaculice la productividad.

En muchos sentidos, esta estrategia de mejora continua de procesos funciona para eliminar problemas en lugar de mejorar directamente un proceso. Los resultados son similares, pero al adoptar un enfoque centrado en los residuos, suele ser más fácil proponer objetivos a partir de los cuales se puedan desarrollar estrategias de mejora.

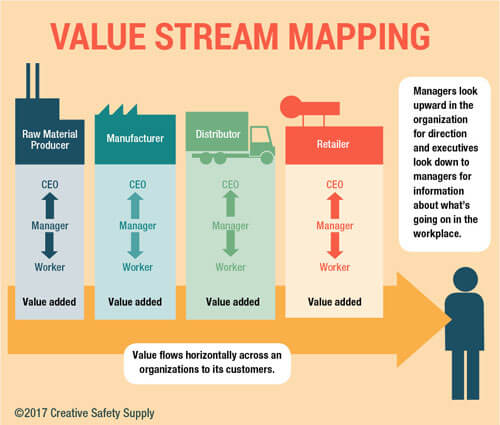

Mejora integral con mapeo del flujo de valor

Mapeo del flujo de valor es una de las estrategias de mejora continua más útiles porque se puede utilizar junto con casi todos los demás métodos.

Este proceso analiza el marco y el flujo de los procesos de las instalaciones dentro de una empresa para ver dónde se agrega valor. Un mapa de flujo de valor también puede ser una excelente herramienta de intercambio de ideas sobre áreas que podrían mejorarse.

Un buen mapa de flujo de valor será muy detallado y tendrá el formato de un diagrama de flujo. Se utiliza para ayudar a aislar cada uno de los pasos de un proceso para ver dónde se agrega valor y dónde no. Esto hace que sea más fácil eliminar o modificar las áreas donde falta valor o podría aumentarse en el proceso.

La idea del mapeo del flujo de valor se desarrolló originalmente para los procesos de fabricación, pero se puede reutilizar para adaptarse a cualquier industria y obtener los mismos resultados comerciales.

Innovar con Kaizen

Kaizen es una estrategia popular de mejora continua eso ha existido desde la década de 1980. Este concepto ayuda a centrarse en mejoras que se basan en realizar muchos cambios pequeños en lugar de menos cambios grandes.

Lo que distingue a este método de otros es el hecho de que las ideas de cambio generalmente provienen de los empleados de primera línea y no de la gerencia. Esto es eficaz porque aquellos que trabajan en primera línea se ven directamente afectados por los problemas de gestión de procesos y podrán identificar más fácilmente dónde se pueden realizar oportunidades de mejora.

Algunos de los beneficios de Kaizen incluyen:

- Inversiones De Capital – Al centrarse en cambios incrementales más pequeños, la empresa normalmente no necesita aportar recursos de capital significativos para su implementación.

- Lugar De Trabajo Comprometido – Al alentar a los empleados a contribuir con ideas de mejora y sus propias habilidades personales, se vuelven más comprometidos.

- Mejora a largo plazo – Cada pequeña mejora realizada se basa en una serie de mejoras anteriores, lo que genera un efecto de bola de nieve.

Estandarice con la Gestión de Calidad Total

Gestión De Calidad Total, o TQM, comenzó en el sector manufacturero. Desde entonces, también se ha adaptado para su uso en muchos otros entornos. Este método de mejora continua se centra en mejorar la implicación de los empleados, la satisfacción del cliente, la comunicación y otros elementos clave para el éxito dentro de una empresa.

La Gestión de la Calidad Total es una estrategia de mejora continua que a menudo se incorpora a otras estrategias o junto con ellas para ayudar a maximizar el éxito y garantizar una transformación general positiva.

Organice el lugar de trabajo con 5S

5S es un método organizativo que ayuda a identificar cómo se debe organizar un espacio de trabajo para mejorar la eficiencia y la eficacia. Esto se logra identificando los requisitos de cada paso de un proceso y garantizando que todas las herramientas necesarias estén disponibles de inmediato, idealmente al alcance de la mano.

Hay muchas maneras de hacer esto, incluyendo:

- Organizar herramientas para que sean fáciles de encontrar

- Mover la maquinaria para garantizar que las piezas fluyan de un paso al siguiente

- Garantizar que las piezas o equipos almacenados estén disponibles cuando los trabajadores los necesiten.

Las 5S son a menudo las El primer método que los líderes recurren porque lo consideran una “solución fácil”. Sin embargo, las empresas suelen implementar estos cambios y luego se quedan atrás en la estandarización del nuevo proceso.

El éxito de las 5S, como cualquier otra metodología de mejora continua, requiere de un trabajo constante. Nada cambiará si no se hace nada.

Utilice las herramientas adecuadas para mejorar continuamente

Disponer de las herramientas adecuadas de mejora continua es esencial para el éxito a largo plazo de cualquier estrategia. Estas herramientas pueden ser cualquier cosa que ayude a garantizar que el proceso de mejora de la calidad avance con éxito.

Algunos ejemplos simples de esto incluyen:

- Organizadores de herramientas de espuma. para garantizar que las herramientas se mantengan en buen estado de funcionamiento y se almacenen en un lugar de fácil acceso.

- Cinta para marcar el suelo es excelente para mejorar la comunicación visual, lo que puede ayudar a mejorar la eficiencia y aumentar la seguridad, algo fundamental para la mejora.

- Pizarras puede ayudar a los trabajadores y a la gerencia a formular y monitorear planes para cambios en los procesos.

- Etiquetas de instalaciones y impresoras de etiquetas industriales puede ayudar a organizar el equipo, garantizar que los empleados sigan las normas de seguridad y mejorar la eficiencia del proceso en el lugar de trabajo.

Más allá de las herramientas que pueden resultar útiles para establecer una cultura de mejora continua en el lugar de trabajo, la acción está en manos de todos los miembros de la empresa. Deben ser el cambio que al final los beneficie a ellos y a sus clientes.

Cómo implementar la mejora continua de procesos

Existen muchas estrategias y metodologías disponibles para ayudar a las empresas a implementar la mejora continua. Éstas son una excelente manera de comenzar, ya que ofrecen orientación sobre cómo dar esos primeros pasos, así como ideas a más largo plazo sobre cómo mantener esta estrategia avanzando cuando se vuelve más difícil.

La mayoría de las empresas tampoco implementan estrictamente una sola estrategia, sino que adaptan las metodologías existentes para satisfacer sus necesidades específicas. Usar algo como Lean como base sobre la cual construir puede ser una estrategia muy efectiva para mantener una instalación enfocada en estrategias de mejora hoy y en el futuro.

Datos adicionales sobre mejora continua:

- La mejora continua es una cultura empresarial que anima a todos los empleados a buscar formas de mejorar las operaciones comerciales. Esto incluye sugerir ideas para mejorar la eficiencia, evaluar los procesos actuales y encontrar oportunidades para eliminar el trabajo improductivo. Fuente: https://www.productplan.com/glossary/continuous-improvement/

- La mejora continua no sólo es beneficiosa para las empresas, sino también para los empleados. Puede ayudarlos a desarrollar nuevas habilidades, aumentar su motivación y compromiso, y fomentar un sentido de propiedad y empoderamiento. Fuente: https://au.indeed.com/career-advice/career-development/what-is-continuous-improvement

- La mejora continua se puede implementar utilizando varios métodos y modelos, como el ciclo Planificar-Hacer-Verificar-Actuar (PDCA), la metodología Six Sigma, el enfoque Kaizen y la técnica de los 5 porqués. Cada método tiene sus propias ventajas y desventajas, según el contexto y los objetivos de la mejora. Fuente: https://au.indeed.com/career-advice/career-development/what-is-continuous-improvement

- La mejora continua requiere fuertes habilidades de liderazgo y comunicación, así como una cultura de retroalimentación y colaboración. Los líderes deben comunicar una visión y una estrategia claras, alinear los esfuerzos de mejora con los objetivos comerciales y capacitar a los empleados para que tomen iniciativas y experimenten. Fuente: https://www.mentimeter.com/blog/great-leadership/how-to-promotes-continuous-improvement-in-the-workplace

- La mejora continua puede generar resultados y beneficios significativos, como una mayor satisfacción del cliente, reducción de costos, mejor calidad, mayor innovación y mayor rentabilidad. Fuente: https://eptica.com/blog/how-make-customer-experience-improvement-continuous-process

Artículos similares

- Kaizen (mejora continua lean)

- 5 principios Lean para la mejora de procesos

- Primeros pasos con Kaizen

- ¿Qué es un evento Kaizen? [Planificación y ejecución]

- Modelo Kano (Análisis Y Diagrama)

- Cómo implementar las 5S en una organización

- Lean Healthcare (Principios para la mejora)

- Proceso de desarrollo organizacional

- Hoshin Kanri